صنعت پوششدهی در پی دستیابی به حداکثر کارایی، پایداری و زیبایی در محصول نهایی است. در این میان، رنگهای اسپری یا آئروسلها به دلیل سهولت کاربرد و سرعت پوششدهی، جایگاهی ویژه دارند. هسته اصلی کیفیت این محصولات، که عموماً بر پایه سیستمهای رزینی آلکیدی روغنی و حلالمحور ساخته میشوند، نهفته در پایداری ذرات رنگدانه است.

دیسپرسکننده SD1 سیلون یکی از افزودنیهای حیاتی در فرمولاسیون رنگهای اسپری و سیستمهای روغنی است. این پلیمر تخصصی با ساختار منحصربهفرد خود، پراکندگی یکنواخت رنگدانهها را در محیط روغنی فراهم میکند. استفاده از دیسپرسکننده با عملکرد بالا، براقیت و قدرت پوشش رنگ را افزایش داده و از تجمع مجدد ذرات ریز جلوگیری میکند. به این ترتیب، نازل اسپری در فرآیند تولید آئروسلها تمیز و بدون گرفتگی باقی میماند.

دیسپرس کنندههای پلیمری: پشتوانه شیمیایی کیفیت

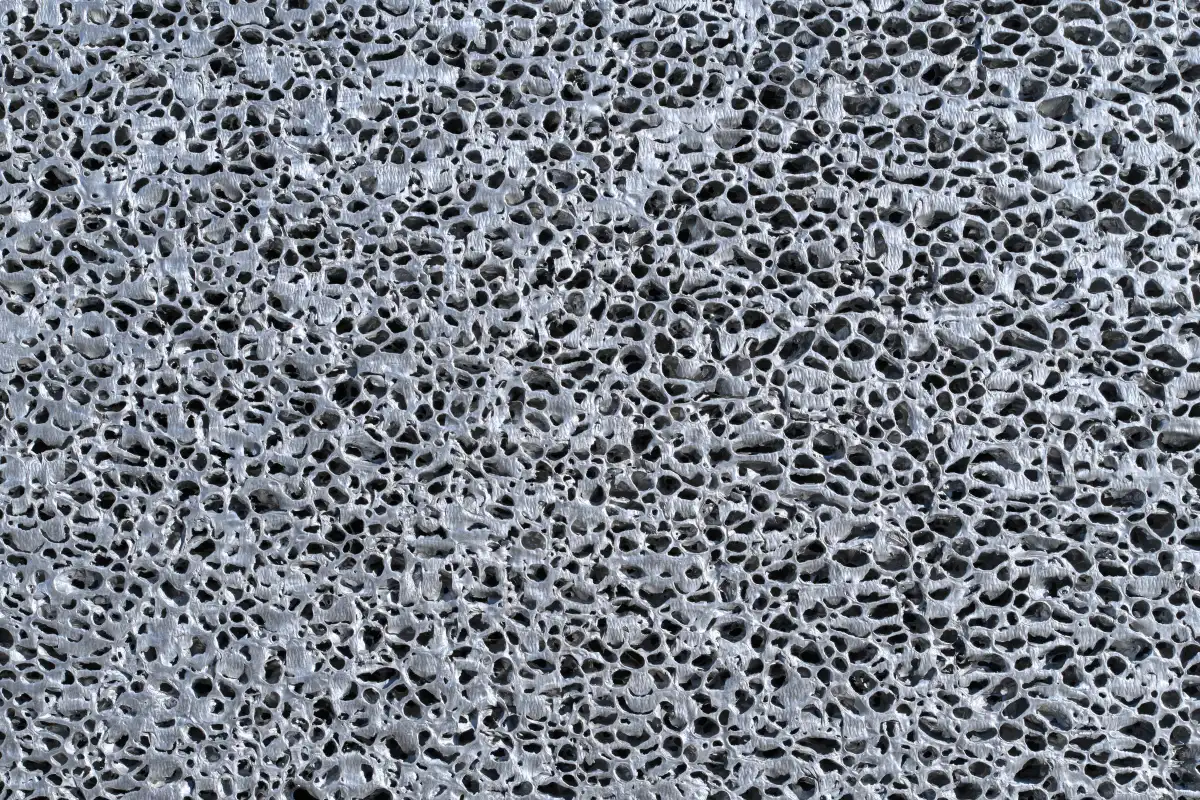

از دیدگاه علمی، رنگها مخلوطهای سوسپانسیونی هستند که از پراکندگی ذرات جامد (پیگمنتها و پرکنندهها) در یک محیط مایع (رزین و حلال) تشکیل شدهاند. ذرات پیگمنت به طور طبیعی تمایل به تجمع مجدد و تهنشینی دارند که این پدیده، کیفیت رنگ، براقیت و قدرت رنگی آن را به شدت کاهش میدهد.

مکانیسم عملکرد دیسپرس کننده روغنی SD1

دیسپرس کننده روغنی SD1 سیلون، از نوع افزودنیهای پلیمری با وزن مولکولی بالا است. مکانیسم عملکرد آن در سه مرحله کلیدی صورت میگیرد:

۱. ترکنندگی: ابتدا، گروههای فعال شیمیایی دیسپرس کننده SD1، نیروی کشش سطحی پیگمنت را کاهش داده و فرآیند تر شدن سطح ذرات توسط حلال و رزین را تسریع میبخشد.

۲. پراکندگی: در طول فرآیند آسیاب، SD1 به شدت بر روی سطح ذرات پیگمنت جذب میشود. این جذب قوی، به نیروی مکانیکی آسیاب کمک میکند تا آگلومرهها (تجمعات اولیه) شکسته شده و ذرات به اندازه اولیه خود کاهش یابند.

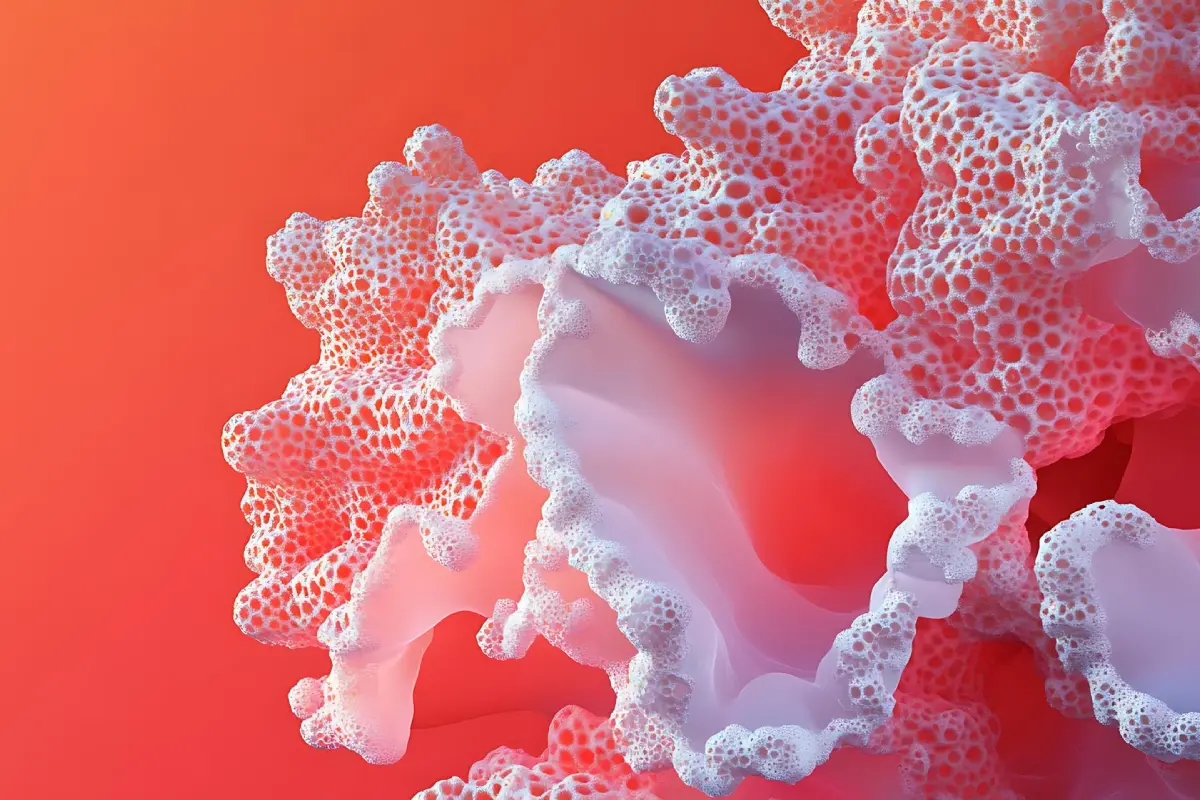

۳. تثبیت: پس از پراکندگی، زنجیرههای پلیمری بلند و سازگار با محیط روغنی که به سطح پیگمنت متصل شدهاند، یک لایه محافظ ضخیم و محکم در اطراف هر ذره ایجاد میکنند. این پدیده که با عنوان “ممانعت فضایی” شناخته میشود، مانع از نزدیک شدن و جذب متقابل ذرات میشود. این لایهی پلیمری، تضمینکننده پایداری بلندمدت رنگدانه در سیستم آلکیدی است.

کاربرد SD1 در زنجیره تولید پوششهای آئروسل

فرمولاسیون رنگ اسپری چالشبرانگیز است؛ زیرا محصول باید در یک محفظه تحت فشار پایدار بماند، به راحتی از طریق یک نازل بسیار باریک عبور کند، به سرعت خشک شود و در عین حال، پوششی صاف و براق ایجاد نماید.

مزایای فنی دیسپرس کننده SD1 در رنگ اسپری آلکیدی

در تولید رنگهای اسپری مبتنی بر رزینهای آلکیدی، دیسپرس کننده SD1 مزایای ویژهای را فراهم میکند که مستقیماً به عملکرد نهایی محصول مربوط میشوند:

۱. پایداری در شرایط فشار آئروسل: رنگ اسپری در داخل قوطی تحت فشار است. SD1 با ایجاد ممانعت فضایی قوی، اطمینان میدهد که حتی تحت فشار و دمای متغیر، ذرات پیگمنت تهنشین یا فلوکوله نشوند. فلوکولاسیون در آئروسلها به سرعت منجر به گرفتگی نازل میشود.

۲. کاهش ویسکوزیته میلبیس: ساختار پلیمری SD1 به دلیل کاهش برهمکنش بین ذرات پیگمنت، به طور قابل توجهی ویسکوزیته خمیر رنگ (در مرحله آسیاب) را کاهش میدهد. این امر نه تنها به آسیاب سریعتر و افزایش بهرهوری منجر میشود، بلکه امکان افزایش میزان بارگذاری پیگمنت را نیز فراهم میکند، که مستقیماً قدرت پوشانندگی و رنگدهی را بالا میبرد.

۳. عبور آسان از نازل: ذرات پیگمنت تثبیتشده توسط SD1 به ریزترین حالت ممکن خود میرسند. این دانهبندی بسیار ریز و یکنواخت، تضمین میکند که رنگ بدون هیچ مانعی از نازل اسپری عبور کرده و الگوی پاشش صاف و یکنواخت باشد.

راهنمای گام به گام استفاده بهینه از دیسپرس کننده SD1

برای دستیابی به حداکثر کارایی دیسپرس کننده رنگ اسپری SD1، رعایت ترتیب افزودن مواد در فرآیند تولید حیاتی است.

| مرحله | دستورالعمل فنی | هدف |

| ۱. افزودن دیسپرس کننده | SD1 باید در مرحله پیش از پراکندگی و در بستر رزین یا حلال فرمولاسیون اضافه شود. | اطمینان از جذب کامل مولکولهای SD1 بر روی سطح پیگمنت و افزایش حداکثر کارایی دیسپرس کنندگی. |

| ۲. افزودن پیگمنت و آسیاب | پس از هم خوردن کامل SD1 در محیط روغنی، رنگدانه به تدریج اضافه شود. سپس فرآیند آسیاب آغاز گردد. | فعال شدن مکانیسم ممانعت فضایی در لحظه شکسته شدن تجمعات پیگمنت، برای جلوگیری از تشکیل مجدد آنها. |

| ۳. تعیین میزان مصرف | میزان مصرف SD1 بسته به سطح مقطع ویژه پیگمنت انتخابی متغیر است. برای پیگمنتهای دشوار مانند کربن بلک، مصرف بالاتری (حدود ۱۵ تا ۲۵ درصد وزن پیگمنت) مورد نیاز است، در حالی که برای دیاکسید تیتانیوم این میزان پایینتر (۳ تا ۶ درصد) است. | دستیابی به حد مطلوب اشباع سطح پیگمنت برای پایداری کامل و جلوگیری از هدر رفت مواد. |

| ۴. افزودن سایر مواد | بقیه اجزای فرمول در مرحله رقیقسازی و پس از اتمام فرآیند پراکندگی اضافه میشوند. | حفظ ویسکوزیته پایین و دانهبندی مطلوب تا پایان فرآیند تولید. |

مزایای رقابتی و دستاوردهای استفاده از SD1

استفاده از دیسپرس کننده رنگ اسپری SD1 سیلون در فرمولاسیونهای آلکیدی، منجر به بهبود عملکردی و اقتصادی قابل توجهی در محصول نهایی میشود:

- افزایش براقیت سطح: دانهبندی ریز و یکنواخت، بازتاب نور را تقویت کرده و سطحی براق و درخشان ایجاد میکند.

- افزایش قدرت رنگ و شفافیت: پراکندگی کامل پیگمنت، جذب و انعکاس نور را به حداکثر رسانده و پوشانندگی رنگ را افزایش میدهد.

- کاهش تهنشینی و فلوکولاسیون: ساختار پلیمری پایدار، از تجمع مجدد ذرات جلوگیری کرده و عمر قفسهای رنگ اسپری را بالا میبرد.

- افزایش غلظت پیگمنت: کاهش ویسکوزیته در مرحله میلبیس، امکان بارگذاری بیشتر پیگمنت را فراهم کرده و رنگی غلیظتر و پوشانندهتر تولید میکند.

- بهبود رفتار رئولوژیکی: کنترل دقیق ویسکوزیته در حین آسیاب، فرآیند تولید را ساده کرده و پاشش یکنواخت و الگوی اسپری ایدهآل را تضمین میکند.

چالشهای پراکندگی و خطاهای رایج در تولید رنگ اسپری

اگرچه دیسپرسکننده رنگ اسپری ابزاری قدرتمند برای بهبود پایداری و یکنواختی رنگ است، اما استفاده نادرست یا بیتوجهی به ویژگیهای شیمیایی پیگمنت، فرمولاسیون را دچار مشکل کرده و کیفیت نهایی محصول را کاهش میدهد.

خطاهای رایج:

- افزودن دیسپرس کننده در مرحله نامناسب: اگر دیسپرس کننده پس از افزودن رنگدانه یا در مرحله نهایی اضافه شود، کارایی آن به شدت کاهش مییابد زیرا سطح پیگمنت قبلاً با رزین یا حلالهای دیگر اشغال شده و فرصتی برای جذب قوی پلیمری فراهم نمیشود.

- مصرف نامناسب: مصرف کمتر از حد نیاز منجر به تثبیت ناکافی و فلوکولاسیون سریع میشود، در حالی که مصرف بیش از حد میتواند باعث افزایش ویسکوزیته و هدر رفت هزینه گردد.

- ناسازگاری رزین: اگرچه SD1 برای سیستمهای آلکیدی بهینهسازی شده است، اما استفاده از آن در سیستمهای کاملاً ناسازگار دیگر میتواند منجر به شکست کامل شود.

ریسک اختصاصی رنگ اسپری: گرفتگی نازل

اصلیترین ریسک فنی در تولید آئروسل، گرفتگی نازل است. این پدیده معمولاً نتیجه تهنشینی سخت یا فلوکولاسیون در داخل قوطی است. یک دیسپرس کننده ضعیف نمیتواند نیروهای واندروالسی بین ذرات پیگمنت را به طور کامل خنثی کند. SD1 سیلون، با مکانیسم ممانعت فضایی، این نیروها را به شدت کاهش داده و خطر گرفتگی را تقریباً به صفر میرساند، به شرطی که دانهبندی اولیه به اندازه کافی ریز باشد.

SD1 در مقابل دیسپرس کنندههای سنتی و خارجی

بازار افزودنیها مملو از دیسپرس کنندههای سنتی و محصولات پلیمری وارداتی است. اما SD1 سیلون با اتکا به تحقیقات تخصصی داخلی، مزایایی را ارائه میدهد:

مقایسه عملکردی (در کربن بلک PBK7):

آزمونهای مقایسهای در صنعت نشان میدهند که دیسپرسکننده SD1 سیلون در مقایسه با نمونههای خارجی، توانایی برتری در دستیابی به ریزترین دانهبندی پیگمنت دارد. این ویژگی، پراکندگی یکنواختتر، براقیت بالاتر و پوشش بهتر رنگ اسپری را تضمین میکند.

| معیار فنی | SD1 SILON | CD1 TROYSPERSE | FA 196 NUOSPERSE |

| دانهبندی (۱۵۰ دقیقه آسیاب) | ۱۵ تا ۲۰ میکرون | ۲۰ میکرون | ۲۰ میکرون |

| براقیت رنگ (۲۴ ساعته) | ۹۱.۲ | ۹۱ | ۸۸.۵ |

| ویسکوزیته (Kbs) | ۴۵ | ۵۲ | ۵۶ |

نتیجه: دستیابی به دانهبندی ۱۵ تا ۲۰ میکرون توسط SD1، نشاندهنده توانایی برتر آن در تفکیک کامل ذرات پیگمنت به نزدیکترین حالت اولیه است. این امر به طور مستقیم به پایداری بیشتر محصول و کیفیت نهایی رنگ اسپری در مقابل گرفتگی نازل ترجمه میشود. در معیارهای براقیت و کنترل ویسکوزیته نیز، SD1 عملکردی کاملاً رقابتی و در ردههای برتر دارد.

نتیجهگیری: تضمین کیفیت با دیسپرس کننده روغنی SD1

کیفیت رنگهای اسپری در بازار رقابتی امروز، بیش از هر چیز به پایداری و قدرت رنگدهی پیگمنتها وابسته است. دیسپرس کننده رنگ اسپری SD1 سیلون، با تکیه بر ساختار پلیمری پیشرفته و مکانیسم ممانعت فضایی، راهکاری جامع برای تثبیت انواع رنگدانههای آلی و معدنی در سیستمهای روغنی و آلکیدی فراهم میآورد.

تمرکز تاراشیمی بر فرمولاسیونهای حلالمحور و آلکیدی که پایه تولید رنگهای اسپری داخلی هستند، به این معناست که SD1 نه تنها یک محصول وارداتی کپیشده نیست، بلکه نتیجه سالها تحقیق برای حل چالشهای واقعی تولیدکنندگان پوششهای آئروسل در ایران است. این محصول تضمین میکند که تولیدکنندگان داخلی میتوانند با هزینهای بهینه، رنگهای اسپری با پایداری طولانیمدت، براقیت ممتاز و عملکردی بینقص در اسپری کردن تولید کنند.

با انتخاب SD1، تولیدکنندگان پوششهای آئروسل میتوانند از کاهش زمان آسیاب، افزایش بارگذاری پیگمنت، تضمین ثبات طولانیمدت محصول و مهمتر از همه، رفع کامل نگرانی در خصوص گرفتگی نازل و کاهش کیفیت پاشش، اطمینان حاصل کنند.