صنعت رنگ و پوشش، همواره در جستجوی مواد رنگزای باکیفیت و پایدار بوده است که علاوه بر ارائه رنگی درخشان، از نظر ایمنی و زیستمحیطی نیز مطابق با استانداردهای جهانی باشند. در این میان، پیگمنت نارنجی PO13 به عنوان یک رنگدانه آلی برجسته، جایگاه ویژهای در طیف وسیعی از صنایع کسب کرده است. این رنگدانه، نمونهای عالی از پیشرفت در شیمی آلی است که نه تنها عملکرد رنگی فوقالعادهای دارد، بلکه در مقایسه با همتایان معدنی پرخطر مانند پیگمنت قرمز ۱۰۴، یک انتخاب ایمن و مسئولانه محسوب میشود. در ادامه، این دو پیگمنت را بهطور تخصصی بررسی و مقایسه خواهیم کرد.

۱. تعریف علمی و مشخصات فنی پیگمنت نارنجی ۱۳

۱.۱. شیمی و ساختار

پیگمنت نارنجی ۱۳ یک رنگدانه آلی سنتتیک از خانواده پیگمنتهای آزو است. این ماده بهطور دقیقتر در دسته دیآریلید قرار میگیرد و با داشتن دو گروه آزو در ساختار مولکولی خود، رنگ نارنجی درخشان با تهرنگ مایل به قرمز ارائه میدهد. شماره ایندکس رنگ آن ۲۱۱۱۰ و شماره CAS آن ۳۵۲۰-۷۲-۷ است.

این پیگمنت به دلیل ساختار شیمیایی خود، پایداری بسیار خوبی در برابر حلالها و محیطهای قلیایی و اسیدی ملایم نشان میدهد. علاوه بر این، PO۱۳ اغلب به صورت ذرات پودری ریز عرضه میشود که قابلیت دیسپرس شدن عالی در سیستمهای مختلف (هم پایه آب و هم پایه حلال) دارد، که این خاصیت آن را برای تولید خمیر پیگمنتها و مرکبهای چاپی بسیار مناسب میسازد.

۱.۲. ثبات و مقاومت

یکی از دلایل محبوبیت PO۱۳، توازن قابل قبول آن در خواص ثباتی است:

- ثبات حرارتی: PO۱۳ پایداری حرارتی خوبی را از خود نشان میدهد و میتواند در کاربردهایی مانند پلاستیک و پوششهای صنعتی، دمای حدود ۱۸۰ تا ۲۰۰ درجه سانتیگراد را تحمل کند.

- ثبات نوری: مقاومت نوری این پیگمنت از متوسط تا خوب متغیر است (معمولاً در مقیاس بلو وول، ۴ تا ۶ بسته به غلظت)، و استفاده از تثبیتکنندههای UV در فرمولاسیون، میتواند این مقاومت را بهبود بخشد.

- مقاومت شیمیایی: مقاومت عالی در برابر آب، صابون، اسید و قلیاهای ضعیف دارد و در برابر مهاجرت در برخی پلیمرها، بهویژه در لاستیک و پلیوینیل کلراید، رفتار قابل قبولی از خود نشان میدهد.

۲. کاربردهای تجاری و صنعتی پیگمنتهای آلی

۲.۱. صنعت چاپ و بستهبندی

PO۱۳ به دلیل قدرت رنگدهی بالا و شفافیت مطلوب، یک انتخاب استاندارد برای صنعت چاپ محسوب میشود. کاربردهای اصلی آن شامل:

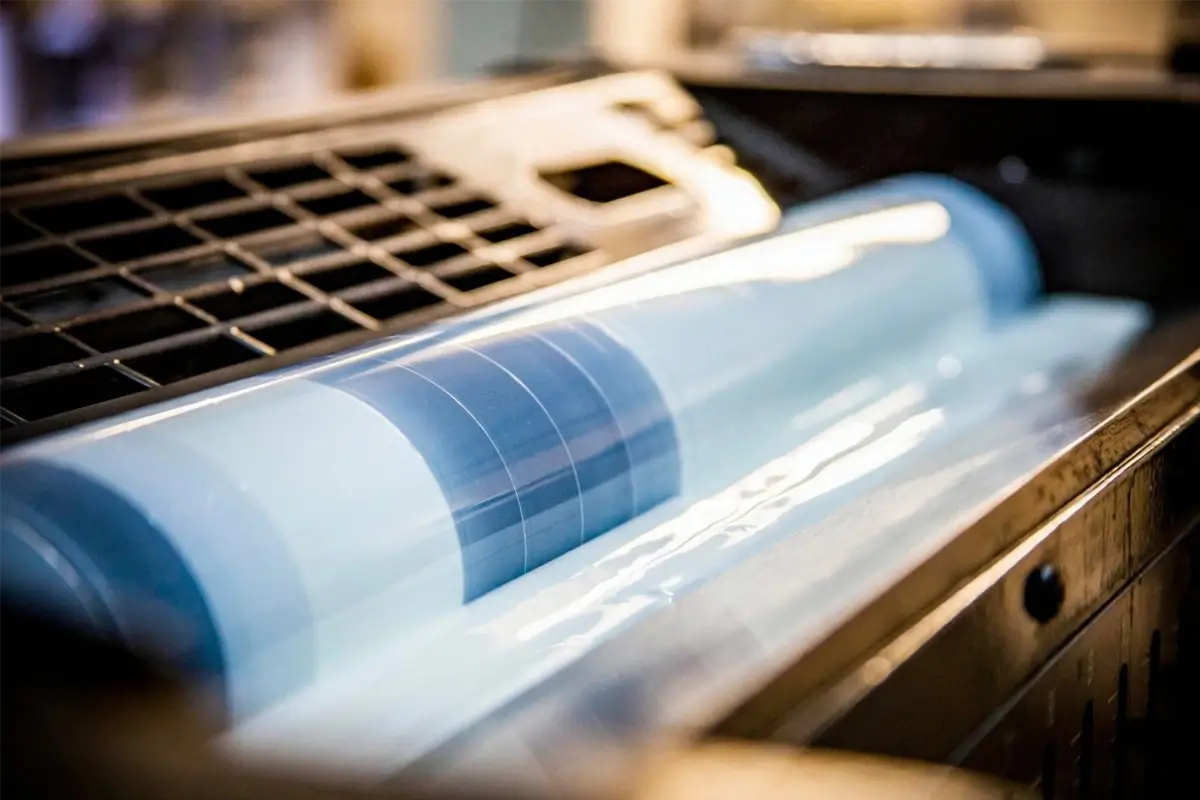

- مرکبهای فلکسو و گراور: برای چاپ روی بستهبندیهای غذایی، فیلمهای پلاستیکی و مقوا.

- مرکبهای آفست: در چاپهای تجاری با تیراژ بالا.

- مرکبهای پایه آب و پایه حلال: این پیگمنت به راحتی در هر دو نوع سیستم، دیسپرس شده و ثبات رنگی را حفظ میکند.

۲.۲. صنعت پلاستیک و مستربچ

این پیگمنت در رنگآمیزی پلاستیکهایی نظیر پلیاتیلن، پلیپروپیلن، پلیاستایرن و پلیوینیل کلراید استفاده میشود. مقاومت حرارتی آن اجازه میدهد تا در فرایندهای قالبگیری با دمای متوسط نیز قابل استفاده باشد.

۲.۳. پوششها و رنگهای صنعتی

در تولید رنگهای صنعتی، پوششهای پودری و رنگهای تزئینی و دکوراتیو، PO۱۳ برای دستیابی به سایههای نارنجی زنده و روشن به کار گرفته میشود.

۳. پیگمنت قرمز ۱۰۴: چالشها و لزوم جایگزینی

۳.۱. ماهیت و ساختار سمی

در طرف دیگر، پیگمنت قرمز ۱۰۴ قرار دارد که از نظر شیمیایی یک پیگمنت معدنی از نوع مولیبدات سرب کرومات است. این پیگمنت، با وجود ارائه رنگ قرمز مایل به نارنجی بسیار درخشان و شفافیت بینظیر، حاوی دو عنصر سمی و خطرناک است:

- سرب: یک فلز سنگین با خطرات عصبی و کلیوی شدید.

- کروم ششظرفیتی: مادهای سرطانزا که تحت مقررات سختگیرانه بینالمللی قرار دارد.

به دلیل این محتوای سمی، PR۱۰۴ توسط آژانسهای نظارتی بزرگی مانند اتحادیه اروپا، سازمان حفاظت محیط زیست ایالات متحده و سازمان بهداشت جهانی به عنوان مادهای بسیار نگرانکننده طبقهبندی شده و استفاده از آن در بسیاری از کاربردهای مصرفی (مانند رنگهای خانگی و اسباببازیها) بهطور کامل ممنوع یا شدیداً محدود شده است.

۴. مقایسه تخصصی: آلی ایمن در برابر معدنی پرخطر

مهمترین تفاوتهای PO۱۳ و PR۱۰۴ به شرح زیر است:

| ویژگی | پیگمنت PO13 | پیگمنت PR104 |

| نوع پیگمنت | آلی | معدنی |

| ایمنی / سمّیت | غیر سمی و سازگار با استانداردها (مانند REACH و ROHS) | حاوی سرب و کروم ششظرفیتی |

| قدرت رنگدهی | بسیار بالا | بالا (همراه با پوششدهی عالی) |

| مقاومت در برابر آب و قلیا | عالی | عالی |

| حوزه کاربرد فعلی | چاپ، پلاستیک، پوششهای عمومی، خمیر پیگمنت پایه آب و حلال | کاربردهای بسیار محدود و تخصصی صنعتی (در حال حذف کامل) |

| پوششدهی | نیمه شفاف تا نیمه پوششی | پوششدهی عالی (اغلب به عنوان مزیت آن ذکر میشد) |

۵. مزایا و دلایل برتری پیگمنت نارنجی ۱۳

انتخاب PO۱۳ در فرمولاسیونهای نوین، مزایای متعددی را برای تولیدکنندگان به همراه دارد:

- ایمنی و انطباق با مقررات: عدم وجود فلزات سنگین سمی، امکان عرضه محصولات نهایی در بازارهای سختگیر جهانی را فراهم میکند.

- تنوع کاربردی: قابلیت دیسپرس شدن در محیطهای آبی (جهت تولید خمیر پیگمنت پایه آب) و محیطهای حلالی/روغنی.

- صرفهجویی در هزینه (در برخی گریدها): در مقایسه با جایگزینهای غیر سمی گرانقیمت، PO۱۳ یک راهکار رنگی مقرونبهصرفه است.

- درخشندگی رنگ: تولید رنگهای نارنجی زنده و روشن که در بستهبندیها و محصولات مصرفی جذابیت بالایی دارند.

- پایداری در برابر حلالها: مقاومت بالا در برابر حلالهای رایج صنعتی.

۶. دستورالعمل گام به گام استفاده از پیگمنت PO۱۳ در خمیر پیگمنت

برای دستیابی به بهترین عملکرد از پیگمنت نارنجی ۱۳، رعایت دستورالعملهای زیر در فرآیند تولید خمیر پیگمنت ضروری است:

۶.۱. مرحله آمادهسازی و ارزیابی مواد اولیه

- بررسی کیفیت پیگمنت: ابتدا گرید مناسب PO۱۳ (مایل به زرد یا مایل به قرمز) را بر اساس کاربرد نهایی (مرکب یا رنگ) انتخاب کنید.

- انتخاب دیسپرسکننده: دیسپرسکننده مناسب با نوع محیط (پایه آب یا پایه حلال) و نوع پیگمنت انتخاب شود. برای PO۱۳ آلی، دیسپرسکنندههای پلیمری معمولاً عملکرد بهتری دارند.

۶.۲. مرحله توزیع و آسیاب

- فرمولاسیون اولیه: پیگمنت، دیسپرسکننده، و قسمتی از بایندر یا حلال/آب در یک میکسر سرعت بالا ترکیب شوند. هدف، شکستن کلوخههای اولیه پیگمنت است.

- آسیاب کردن: ترکیب به دست آمده از دستگاه آسیاب عبور داده شود تا به اندازه ذرات نهایی مورد نظر برسد. کنترل دمای آسیاب برای حفظ پایداری حرارتی PO۱۳ حیاتی است.

۶.۳. مرحله تنظیم و ارزیابی نهایی

- تنظیم ویسکوزیته و رنگ: پس از آسیاب، باقیمانده مواد (رزین، افزودنیها، ویزکوزکننده) اضافه و مخلوط شوند.

- کنترل کیفیت: ویسکوزیته، قدرت رنگدهی، تهرنگ، میزان شفافیت یا پوششدهی، و پایداری خمیر پیگمنت توسط دستگاههای استاندارد مانند اسپکتروفتومتر بررسی شود.

۷. نتیجهگیری

پیگمنت نارنجی ۱۳ با ویژگیهای آلی، پایداری قابل قبول و مهمتر از همه، پروفایل ایمنی عالی، به وضوح بر پیگمنتهای معدنی پرخطر مانند PR۱۰۴ برتری دارد. روند جهانی، حرکت به سمت حذف کامل سرب کرومات و جایگزینی آن با رنگدانههای آلی پرفورمنس بالا و ایمن است. این تغییر نه تنها به حفظ سلامت مصرفکنندگان کمک میکند، بلکه مسئولیتپذیری زیستمحیطی برندها را نیز تضمین مینماید.