در صنعت ساختمان، خودرو و لوازم خانگی، استفاده از عایقها (شامل عایقهای حرارتی، رطوبتی و صوتی) برای حفظ انرژی، محافظت از سازه و بهبود کیفیت زندگی یک ضرورت است. در کنار عملکرد فنی، عواملی چون زیبایی بصری و تمایز محصول نیز اهمیتی فزاینده یافتهاند. اینجا است که نقش خمیر پیگمنت در عایق به عنوان یک جزء کلیدی برای دستیابی به رنگ یکنواخت و پایداری بلندمدت رنگدانه مطرح میشود. این ترکیبات مایع، راهحلی تخصصی برای غلبه بر چالشهای رنگآمیزی مواد پلیمری و پوششهای تخصصی ارائه میدهند.

این مقاله به صورت جامع به بررسی ماهیت، نحوه مصرف و مزایای به کارگیری خمیر پیگمنتها در سهگانه اصلی صنعت عایق میپردازد.

تعریف علمی و فنی: ماهیت و عملکرد خمیر پیگمنت در سیستمهای پلیمری

ساختار شیمیایی و اهمیت پراکندگی در پیگمنت مایع

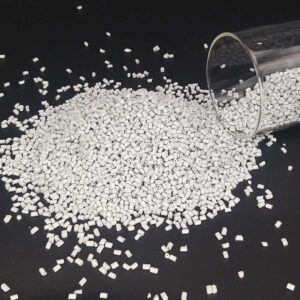

خمیر پیگمنت یا پیگمنت پراکنده، یک سیستم سوسپانسیون بسیار پیشرفته است که از پیگمنتهای آلی یا معدنی بسیار ریز تشکیل شده که به صورت کاملاً همگن و پایدار در یک محیط حامل مایع پراکنده شدهاند.

عملکرد حیاتی: تفاوت اصلی این فرمولاسیون با پیگمنت پودری در استفاده از عوامل پراکندهساز است. این عوامل شیمیایی، نیروی جاذبه بین ذرات پیگمنت را خنثی کرده و مانع از تجمع مجدد آنها میشوند. این فرآیند تخصصی منجر به مزیتهای زیر میگردد:

۱. پایداری فیزیکی: خمیر پیگمنت، پایداری بیشتری در طول ذخیرهسازی و استفاده دارد و رسوب نمیکند.

۲. سازگاری شیمیایی: محیط حامل به گونهای انتخاب میشود که با رزین اصلی سیستم عایق سازگاری کامل داشته و در خواص نهایی عایق تداخلی ایجاد نکند.

۳. قدرت رنگدهی بالا: به دلیل پراکندگی عالی، هر ذره پیگمنت به صورت مؤثرتری نور را جذب یا بازتاب میکند و با دوز مصرفی کمتر، به شدت رنگ مورد نظر میرسیم.

کاربردهای تجاری و صنعتی: تفکیکپذیری در انواع عایقها

حوزههای اصلی مصرف خمیر پیگمنت در صنعت عایقسازی

خمیر پیگمنت در عایق کاربردهای متنوعی دارد که فراتر از بحث زیباییشناختی میرود و به عملکرد فنی کمک میکند:

۱. عایقهای حرارتی:

* فوم پلیاورتان: پرکاربردترین مصرف، رنگآمیزی فومهای سخت و انعطافپذیر پلیاورتان است. رنگ در اینجا برای شناسایی انواع دانسیته فوم و تمایز خطوط تولید استفاده میشود.

* پوششهای حرارتی بازتابنده: پیگمنتهای تخصصی در خمیر رنگ به کار میروند تا بازتاب طیف مادون قرمز خورشید را به حداکثر رسانده و جذب حرارت در سطوح خارجی را کاهش دهند.

۲. عایقهای رطوبتی:

* پوششهای مایع پلییورتان یا اکریلیک: رنگآمیزی این پوششها نه تنها برای زیبایی سقف و دیوار است، بلکه پیگمنتهای با کیفیت به عنوان یک فیلتر ضد اشعه فرابنفش عمل میکنند. این پیگمنتها از تجزیه پلیمری رزین زیرین توسط نور خورشید جلوگیری کرده و طول عمر عایق رطوبتی را به شکل چشمگیری افزایش میدهند.

۳. عایقهای صوتی:

* در پنلها و فومهای جاذب صدا، خمیر پیگمنت برای ایجاد رنگهای متنوع و جذاب مورد استفاده قرار میگیرد تا این محصولات بتوانند در طراحی داخلی فضاهای تجاری، استودیوها و منازل استفاده شوند.

دستورالعمل گام به گام: نحوه افزودن خمیر پیگمنت در سیستمهای رزینی

مراحل عملیاتی مصرف بهینه خمیر رنگ در فرآیند تولید

روش مصرف خمیر پیگمنتها به دلیل فرم مایع و پراکندگی عالی، آسانتر از پودر است، اما باید با دقت انجام شود.

۱. همگنسازی اولیه: خمیر پیگمنت را پیش از مصرف به آرامی هم بزنید تا اطمینان حاصل شود که هیچ تهنشینی رخ نداده و رنگ کاملاً یکنواخت است.

۲. تعیین دوز مصرفی: دوز معمول برای اکثر سیستمهای عایقی بین ۰.۵٪ تا ۳٪ وزن جزء رزین یا پلیاول است. برای سیستمهای با نیاز به پوشش یا بازتابندگی بالا، این مقدار ممکن است تا ۵٪ افزایش یابد. در این مرحله باید محاسبات فنی دقیق صورت گیرد.

۳. افزودن به حامل: خمیر پیگمنت باید در اولین مرحله به جزء مایع اصلی فرمولاسیون اضافه شود.

۴. مخلوط کردن مکانیکی: مخلوط رزین/پلیاول و پیگمنت را با سرعت پایین و متوسط به خوبی هم بزنید. همزدن معمولاً به مدت ۲ تا ۵ دقیقه کافی است. این همزدن باید یکنواختی کامل رنگ را در تمام حجم ماده تضمین کند.

۵. واکنشدهی: پس از اطمینان از توزیع کامل، افزودنیهای دیگر مانند کاتالیزور، ایزوسیانات یا فیلرها را اضافه کرده و فرآیند پخت یا واکنش را آغاز نمایید.

مزایا و نقاط قوت: برتری خمیر پیگمنتهای سیلون

استفاده از خمیر پیگمنتهای با کیفیت بالا (مانند محصولات سیلون) مزایای فنی و اقتصادی زیر را تضمین میکند:

- کاهش ریسک نقص در محصول: حذف ذرات تجمعیافته پیگمنت، باعث جلوگیری از ایجاد حفره، نقاط ضعیف یا نقص در ساختار سلولی فوم یا فیلم عایق میشود.

- افزایش مقاومت در برابر اشعه فرابنفش: در عایقهای رطوبتی در معرض نور خورشید، پیگمنتهای مقاوم به نور، عمر مفید پوشش را به طور قابل توجهی افزایش میدهند.

- سادگی در فرآیند تولید: سیستمهای خمیر رنگ برای استفاده در تجهیزات دوزینگ خودکار بهینهسازی شدهاند و نیاز به تجهیزات آسیاب یا پراکندهساز در خط تولید را از بین میبرند.

- پایداری طولانیمدت رنگ: به دلیل پراکندگی عالی، رنگ نهایی در برابر عوامل محیطی، حلالها و دما پایداری بسیار بالاتری دارد.

- ایمنی کاربری بالاتر: حذف گرد و غبار پیگمنتهای پودری، محیط کاری ایمنتر و پاکتری را برای پرسنل فراهم میکند.

چالشها، ریسکها و خطاهای رایج

مدیریت ناسازگاری و تغییر در خواص فیزیکی

با وجود مزایا، تولیدکنندگان باید مراقب چالشهای زیر باشند:

۱. ناسازگاری محیط حامل با سیستم میزبان: اگر محیط حامل خمیر پیگمنت با جزء اصلی عایق کاملاً سازگار نباشد، ممکن است جدا شدن فاز یا مهاجرت پیگمنت رخ دهد که منجر به ضعف در چسبندگی یا ایجاد ظاهر رگهدار میشود.

۲. تأثیر بر گرانروی و رئولوژی: افزودن مقادیر زیاد خمیر پیگمنت میتواند گرانروی فرمولاسیون را به طور ناخواسته افزایش دهد و بر قابلیت پمپاژ و نحوه پخش شدن عایق تأثیر بگذارد.

۳. پدیده رنگ پس دادن در عایقهای قیری: در عایقهای رطوبتی بر پایه قیر اصلاحشده، برخی پیگمنتهای آلی ممکن است با قیر واکنش داده و منجر به رنگ پس دادن به سطح شوند، که این امر نیاز به انتخاب پیگمنتهای مقاوم در برابر قیر دارد.

مقایسه با پوششهای رنگی غیر تخصصی

برتری پیگمنتهای تخصصی بر رنگهای سنتی

در حوزه عایقهای رطوبتی یا حرارتی، استفاده از خمیر پیگمنتهای تخصصی بر رنگهای ساختمانی عمومی برتری دارد:

| ویژگی | خمیر پیگمنت تخصصی (سیستم سیلون) | رنگهای ساختمانی عمومی (روکش) |

| تأثیر بر عملکرد عایق | صفر یا مثبت (بهبود بازتاب حرارتی/مقاومت فرابنفش) | احتمال ایجاد شکاف یا پوسته شدن |

| سازگاری با رزین | ۱۰۰٪ سازگاری، ادغام شدن در ساختار عایق | اغلب عدم سازگاری، نیاز به پرایمر اضافی |

| ثبات رنگ در برابر عوامل محیطی | بسیار بالا | اغلب ضعیفتر و سریعتر کدر میشود |

| مقاومت در برابر آب | کمک به حفظ خواص رطوبتی | احتمال نفوذ رطوبت از طریق رنگ |

ارزش منحصر به فرد محصولات سیلون

شرکت تاراشیمی با تولید خمیر پیگمنتهای برند سیلون، راهکاری دقیق و مهندسی شده برای صنعت عایق ارائه میدهد. تخصص ما در ارائه خمیرهای پیگمنت با محیطهای حامل سفارشی است که سازگاری تضمین شده با انواع سیستمهای عایقی – از پلیاولهای پلیاورتان تا امولسیونهای اکریلیک و رزینهای ضدآب – را فراهم میآورد.

تمرکز ویژه ما بر کیفیت پراکندگی و پایداری رنگ در برابر اشعه فرابنفش، محصولات ما را به گزینهای ایدهآل برای تولید عایقهایی با عمر طولانی، عملکرد ثابت و زیبایی بصری بالا تبدیل میکند. ما به تولیدکنندگان کمک میکنیم تا با حداقل دوز مصرف، به بیشترین بازده رنگی برسند و در عین حال، به پارامترهای فنی حیاتی عایق آسیبی وارد نشود.

نتیجهگیری

نقش خمیر پیگمنت در عایق فراتر از یک افزودنی رنگی ساده است؛ این محصول یک عنصر مهندسی شده است که به حفظ پایداری عایق در محیطهای خشن، بهبود عملکرد حرارتی و تفکیکپذیری محصول کمک میکند. انتخاب یک خمیر پیگمنت با پراکندگی عالی و سازگاری شیمیایی کامل، کلید تولید عایقهایی با کیفیت رقابتی است.