در صنایع تولید رنگ، جوهر و پوششهای صنعتی، کیفیت و سرعت پخش پیگمنتها یکی از مهمترین عوامل تعیینکننده در عملکرد و کیفیت نهایی محصول است. پیگمنتها به صورت ذرات جامد در فرمولاسیونهای رنگی به کار میروند و برای دستیابی به یک رنگ یکنواخت و با کیفیت، نیاز است که به طور کامل و یکنواخت در محیط پخش شوند. این فرآیند به کمک دیسپرسکنندهها صورت میگیرد. در این مطلب، به بررسی نقش و تأثیر دیسپرسکنندهها بر سرعت پخش پیگمنت پرداخته و به دیسپرسکنندههای سیلون، تولیدی تاراشیمی، اشاره خواهیم کرد.

دیسپرسکننده چیست؟

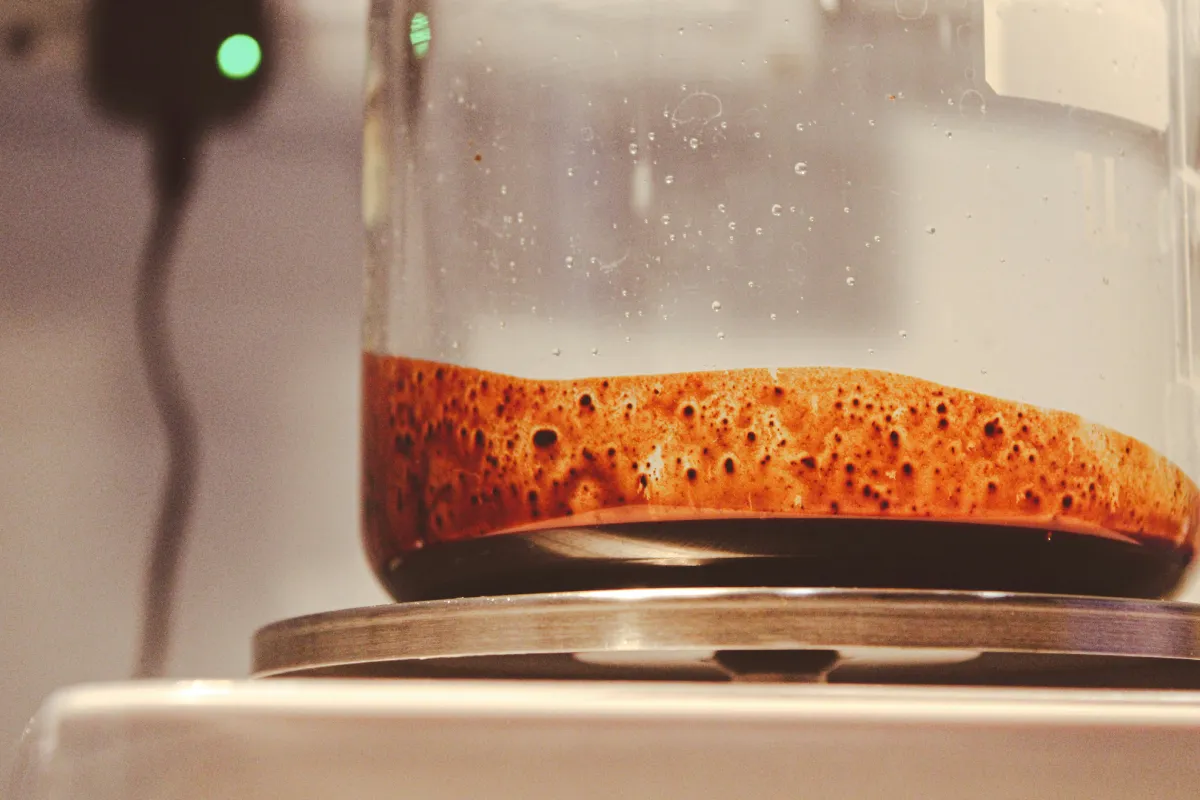

دیسپرسکنندهها مواد شیمیایی هستند که برای بهبود پراکندگی ذرات پیگمنت در محیطهای مایع مورد استفاده قرار میگیرند. پیگمنتها به دلیل خاصیت آبگریزی و تمایل به تجمع ذرات، ممکن است بهخوبی در محیط پراکنده نشوند و بهصورت کلوخه یا تودههای بزرگتر ظاهر شوند. دیسپرسکنندهها با کاهش کشش سطحی بین ذرات پیگمنت و محیط مایع، به پراکندگی یکنواختتر و سریعتر ذرات کمک میکنند.

اثر دیسپرسکنندهها بر سرعت پخش پیگمنت

استفاده از دیسپرسکنندهها تأثیرات بسیار مهمی بر سرعت و کیفیت پخش پیگمنتها دارد. در ادامه به برخی از این تأثیرات میپردازیم:

۱. کاهش انرژی مکانیکی مورد نیاز

در غیاب دیسپرسکنندهها، برای دستیابی به پخش یکنواخت پیگمنتها، نیاز به انرژی مکانیکی زیادی است. این انرژی معمولاً از طریق همزدن یا آسیاب کردن تأمین میشود که میتواند زمانبر و پرهزینه باشد. دیسپرسکنندهها با کاهش انرژی سطحی و جلوگیری از تشکیل تودههای پیگمنت، به سرعت پخش آنها کمک کرده و نیاز به انرژی مکانیکی را کاهش میدهند.

۲. افزایش سرعت پخش پیگمنت

یکی از مهمترین اثرات دیسپرسکنندهها، افزایش سرعت پخش پیگمنت در محیط مایع است. این مواد با پوششدهی سطح پیگمنتها و ایجاد یک لایه پایدار، از تجمع ذرات جلوگیری کرده و باعث میشوند که پیگمنتها به سرعت و بهطور یکنواخت در محیط پخش شوند. دیسپرسکنندههای با کیفیت مانند دیسپرسکنندههای سیلون به دلیل داشتن ساختار شیمیایی بهینه، سرعت پخش پیگمنت را بهطور قابلتوجهی افزایش میدهند.

۳. کاهش زمان تولید

با افزایش سرعت پخش پیگمنتها، زمان مورد نیاز برای دستیابی به یک مخلوط یکنواخت کاهش مییابد. این موضوع مستقیماً به کاهش زمان تولید و افزایش بهرهوری کارخانهها منجر میشود. استفاده از دیسپرسکنندههای سیلون باعث میشود که فرآیند تولید رنگ و پوششها سریعتر انجام شده و تولیدکنندگان بتوانند در زمان کوتاهتری محصولات خود را به بازار عرضه کنند.

۴. بهبود ثبات پیگمنتها

دیسپرسکنندهها نه تنها سرعت پخش پیگمنتها را افزایش میدهند، بلکه باعث ثبات بیشتر پیگمنتها در محیط نیز میشوند. پیگمنتهایی که بهدرستی دیسپرس شدهاند، در طولانیمدت از تهنشینی و رسوب جلوگیری کرده و ثبات رنگی بیشتری را ارائه میدهند. این ویژگی بهویژه در تولید محصولات رنگی با ماندگاری بالا بسیار اهمیت دارد.

دیسپرسکنندههای سیلون

دیسپرسکنندههای سیلون تولیدی تاراشیمی، به عنوان یکی از افزودنیهای پراکندهکننده با کارایی بالا در صنایع مختلف شناخته میشوند. این محصولات با بهرهگیری از فرمولاسیون پیشرفته، به بهبود پراکندگی و سرعت پخش پیگمنتها در فرمولاسیونهای پایه آب و پایه حلال کمک میکنند. برخی از دیسپرسکنندههای سیلون شامل:

- دیسپرس پایه آب سیلون 500 و 594: این دیسپرسکنندهها برای فرمولاسیونهای پایه آب طراحی شده و به بهبود پراکندگی پیگمنتها و افزایش سرعت پخش در محیطهای آبی کمک میکنند.

- دیسپرسکنندههای پایه حلال سیلون: این محصولات از جمله دیسپرس 2374، 700، 7009 و دیگر دیسپرسکنندههای پایه حلال سیلون، برای پراکندگی پیگمنتها در محیطهای حلالی بهینه شدهاند و در صنایع رنگهای پایه حلال به کار میروند.

تأثیر دیسپرسکنندههای سیلون بر سرعت پخش پیگمنت

دیسپرسکنندههای سیلون با ویژگیهای خاص خود، از جمله کاهش کشش سطحی، جلوگیری از تشکیل تودههای پیگمنت و ایجاد پایداری طولانیمدت، باعث افزایش سرعت پخش پیگمنتها در محیطهای مختلف میشوند. این محصولات با فرمولاسیون دقیق و عملکرد بالا، نه تنها سرعت پخش پیگمنت را افزایش میدهند، بلکه به بهبود کیفیت و ثبات رنگ نیز کمک میکنند.

نتیجهگیری

استفاده از دیسپرسکنندهها در فرمولاسیونهای رنگ و پوشش، تأثیر مستقیمی بر سرعت پخش پیگمنتها و در نتیجه بهبود کیفیت و کاهش زمان تولید دارد. دیسپرسکنندههای با کیفیت مانند دیسپرسکنندههای سیلون، به تولیدکنندگان امکان میدهند تا با بهرهوری بیشتر و کیفیت بالاتر، محصولات خود را تولید کرده و به بازار عرضه کنند. این محصولات علاوه بر افزایش سرعت پخش، به بهبود ثبات و دوام پیگمنتها نیز کمک میکنند که این ویژگیها در صنایع مختلف از جمله رنگسازی، جوهرها و پوششهای صنعتی بسیار حیاتی است.